热机械分析(TMA)是跟踪陶瓷前驱体在升温过程中尺寸稳定性的重要工具。其基本思路是在可控程序升温环境中,对样品施加极小的恒定载荷或零载荷,通过高灵敏位移传感器连续记录材料长度或厚度随温度升高的变化曲线。借助这条曲线,可以定量得出线膨胀系数、玻璃化转变温度以及烧结起始点等关键参数。当前驱体内部发生晶型转变、有机组分分解或颗粒间烧结时,曲线会出现突变性的收缩或膨胀台阶,这些特征温度即为后续工艺需要规避或利用的临界点。例如,在制备氧化锆或氮化硅陶瓷时,TMA 可以实时捕捉由有机前驱体向无机网络转变时伴随的急剧收缩,从而帮助工程师精确设定升温速率、保温时间以及**终烧结温度,避免裂纹或翘曲缺陷。通过对比不同配方或预处理条件下的 TMA 曲线,还能评估添加剂对热膨胀行为的影响,为优化陶瓷前驱体配方和热处理工艺提供直接数据支撑。陶瓷前驱体的交联特性对陶瓷产品的微观结构和性能有重要影响。浙江船舶材料陶瓷前驱体纤维

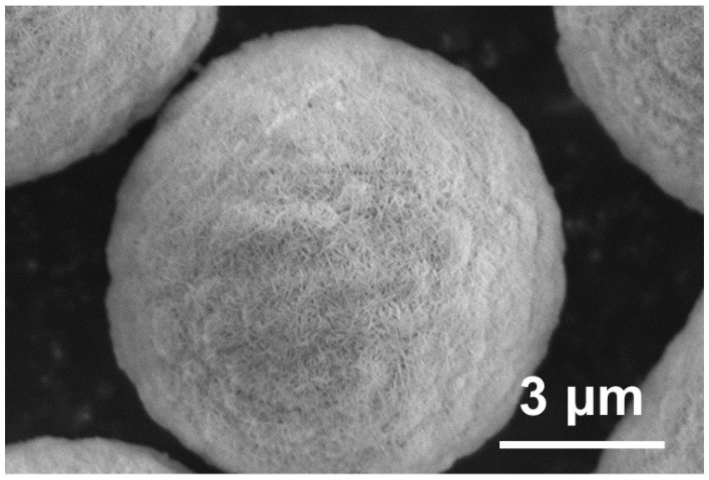

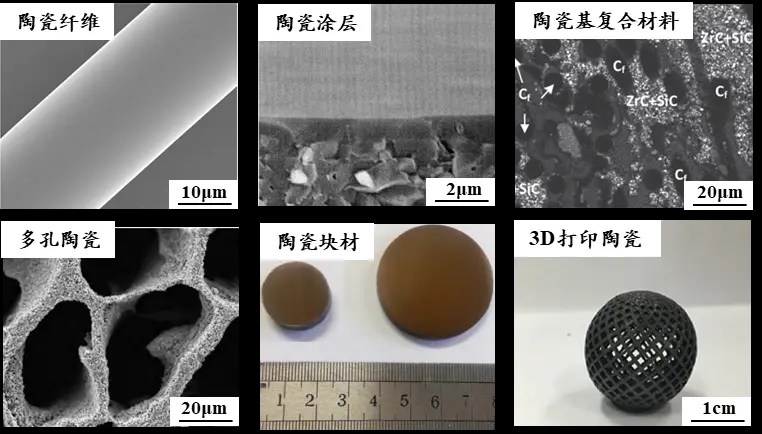

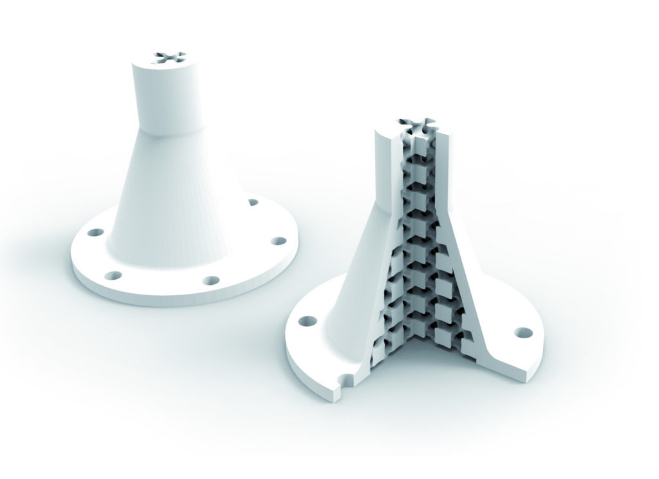

在电磁屏蔽与复杂构型制造两端,聚碳硅烷/烯丙基酚醛(PCS/APR)这一陶瓷前驱体体系正显示出跨界优势。研究团队把 PCS/APR 与碳纳米管(CNT)共混,通过逐层涂覆与低温交联,得到厚度* 50 µm 的多层 SiC/CNT 复合薄膜。该薄膜在室温下的电磁屏蔽效能高达 73 dB,远超商用标准;当氧-乙炔焰模拟烧蚀环境时,薄膜表面的前驱体原位陶瓷化形成致密 SiC 层,成功抑制 CNT 氧化失重,烧蚀后仍维持 30 dB 的屏蔽水平,实现了“高温不脆、烧蚀不瘫”的双重目标。与此同时,陶瓷增材制造正借前驱体之力突破几何极限:光固化 3D 打印直接把含 PCS/APR 的感光浆料按 CAD 数据逐层固化,获得蜂窝、点阵、随形流道等复杂坯体;再经脱脂-烧结,陶瓷晶粒在纳米尺度均匀长大,**终部件既轻又强,壁厚可低至 0.1 mm,为航天热防护、高频电子封装及轻量化结构提供了前所未有的设计自由度。浙江船舶材料陶瓷前驱体纤维石墨烯改性的陶瓷前驱体能够显著提高陶瓷材料的导电性和导热性。

把聚碳硅烷与烯丙基酚醛(PCS/APR)混合,得到一种可交联的聚合物陶瓷前驱体;把它与碳纳米管层层复合,只需50µm的薄膜即可在X波段取得73dB的屏蔽衰减,大幅优于传统金属网或导电涂层。等离子烧蚀测试显示,纯碳纳米管膜在高温中迅速氧化失效,而PCS/APR基SiC/CNT复合膜表面在烧蚀后仍保留致密SiC陶瓷层,内部导电网络未被破坏,屏蔽值仍有30dB,完全满足商业电磁防护标准。另一方面,陶瓷增材制造也大量依赖这类前驱体。通过高分辨率光固化3D打印,先把含陶瓷前驱体的光敏浆料逐层固化,形成具有蜂窝、晶格、薄壁等复杂几何的“生坯”;再经低温脱脂去除有机相,***在惰性气氛中烧结,即可得到密度高、强度大的SiC或SiCN陶瓷部件。整个过程无需模具,设计自由度极高,适合制造轻量化、一体化的天线罩、热交换器或航天支架,既节省材料又缩短迭代周期。

当前,陶瓷前驱体从实验室走向产业化仍受三大瓶颈牵制。首要是工艺链冗长:多步溶胶-凝胶、真空裂解与高温烧结对温场、气氛和升温速率要求苛刻,稍有偏差便导致孔径、晶相和界面结构的不可控漂移,推高了设备折旧与能耗成本。其次,短期细胞毒性、皮肤刺激测试结果虽为阴性,但长期植入后可能发生的离子溶出、微粒磨损以及慢性炎症反应尚缺乏大动物全生命周期数据,现有评价模型周期短、指标单一,难以预测十年以上的体内稳定性。第三,材料-组织整合机理仍停留在“表面成骨”描述层面,对于成骨细胞在纳米拓扑、化学梯度与电场耦合刺激下的粘附、增殖、分化信号通路认识不足,导致设计迭代缺乏精细靶点。未来需通过连续化微流合成、机器学习-驱动的工艺窗口优化来缩短流程、降低成本;同时建立覆盖免疫、代谢、力学耦合的长期评价体系,并借助原位表征与多组学技术,揭示材料表面动态演变与细胞外基质重塑的耦合机制,方能实现陶瓷前驱体在植入器械中的安全、长效应用。这种陶瓷前驱体可制成高性能的陶瓷涂层,提高金属材料的耐腐蚀性和耐磨性。

在全球范围内,陶瓷前驱体已成为先进材料研究的热点之一,但我国与日本、德国等传统强国相比,仍处在追随阶段。国内高校和科研院所已围绕配方设计、交联机制和烧结行为展开大量实验,并尝试向航天热防护、半导体封装、生物医疗等方向渗透;然而,**技术积累不足、关键装备依赖进口、中试放大平台稀缺,导致多数成果停留在论文或实验室样品层面,产业端转化效率偏低,规模应用尚未形成。面向未来,更高服役温度、更长寿命、更优强韧匹配将成为陶瓷前驱体的主要技术坐标,这迫切需要突破无氧体系、多元复相体系以及高熵陶瓷前驱体的分子结构设计,构建从“原子—分子—网络—宏观性能”的多尺度调控方法。同时,随着3D打印、光固化、等离子喷涂等新兴制造技术的成熟,前驱体的成型方式将突破注浆、流延等传统局限,可打印复杂晶格、梯度涂层及异质集成器件;在应用端,其触角也将由高温结构件延伸至量子芯片封装、柔性电子、可穿戴传感器等新兴场景,实现材料、工艺与需求的深度耦合与协同创新。差示扫描量热法可以研究陶瓷前驱体的热稳定性和反应活性。浙江船舶材料陶瓷前驱体纤维

水热合成法可以制备出具有特殊形貌和性能的陶瓷前驱体。浙江船舶材料陶瓷前驱体纤维

在航天热防护体系中,陶瓷前驱体扮演着“幕后英雄”的角色,其贡献可从两条主线展开。***条主线是轻质热结构部件。以 C/SiC 复合材料为例,通过前驱体浸渍裂解(PIP)工艺,可在碳纤维预制体内原位生成 SiC 基体,制得的构件被***用于飞行器头锥、迎风面、翼前缘及体襟翼等高热流区域。若将前驱体升级为含硼、氮的 SiBCN 体系,所得 C/SiBCN 材料在 1400 ℃空气中的氧化动力学常数***低于传统 SiC,意味着抗氧化能力再上新台阶;即便温度升至 1600 ℃,其弯曲强度仍维持在 450 MPa 以上,相较室温 489 MPa 几乎无衰减,展现出***的高温结构保持率。第二条主线是超高温防热涂层。借助乙烯基聚碳硅烷与钛、锆、铪无氧金属配合物共聚得到的单源先驱体,经放电等离子烧结(SPS)可在基体中形成 (Ti,Zr,Hf)C/SiC 纳米复相陶瓷。该材料在 2200 ℃等离子烧蚀环境中,线烧蚀率低至 −0.58 μm/s,几乎实现了“零剥蚀”,为高超声速飞行器再入段提供了可靠的热屏障。浙江船舶材料陶瓷前驱体纤维

杭州元瓷高新材料科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。