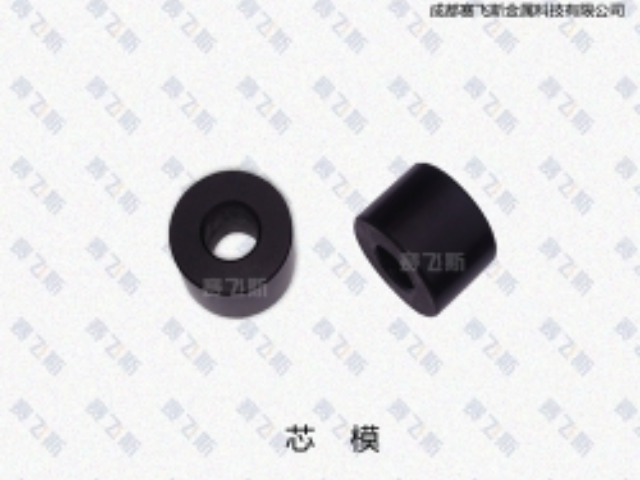

模具制造业是氮化技术的一大应用领域。无论是塑料注塑模、压铸模还是冷冲模,都持续承受着剧烈的磨损、热应力和化学腐蚀。通过氮化处理,在模具表面形成的高硬度、低摩擦系数氮化层,能有效地抵抗塑料或金属熔体的冲刷磨损和粘附现象,改善“拉模”问题。这不仅延长了模具的使用寿命,减少了停机维修时间,更重要的是保证了产品脱模顺利和表面质量稳定。对于已精加工完成的模具,氮化处理的低变形优势避免了尺寸超差风险,是其得到广泛应用的关键原因。QPQ氮化,让金属表面处理更加出色。氮碳共渗氮化多少钱

并非所有钢材都适合进行氮化处理。为了获得比较好的氮化效果,通常会选择含有强氮化物形成元素(如铝Al、铬Cr、钼Mo、钒V)的专门用的氮化钢,例如38CrMoAlA是一种经典的氮化钢。这些元素与氮有极强的亲和力,能形成细小、分散、坚硬的合金氮化物,如AlN、CrN、VN等,这些弥散分布的硬质点是高硬度和高耐磨性的根本保证。此外,零件在氮化前的预处理状态至关重要。绝大多数零件在氮化前都需要进行调质处理(淬火+高温回火),以获得均匀的索氏体组织。这种组织不仅为氮原子扩散提供了理想的通道,保证了氮化层深度和硬度的均匀性,更确保了零件心部具有高的强度度和高韧性,从而为坚硬的表面氮化层提供强有力的支撑,避免其在重载下发生压碎或剥落。氮碳共渗氮化多少钱认识QPQ氮化,发现金属处理新方向。

氮化是一种重要的表面硬化热处理工艺,通过将活性氮原子渗入金属零件(如齿轮、轴、模具)的表层,能够提升其性能。在特定的温度(通常在500°C左右)和含氮气氛(如氨气分解或离子氮化)中,氮原子扩散进入金属表面,形成高硬度、高耐磨的氮化物层(如Fe₂N,Fe₄N)或扩散层。经过氮化处理的金属零件不仅表面硬度大幅提高,耐磨性和抗疲劳强度也得到极大增强,同时由于处理温度相对较低且通常在末尾加工后进行,零件变形极小,能有效延长其在高载荷、高磨损工况下的使用寿命,并保持优异的尺寸稳定性。

氮化处理的时间和温度是关键控制参数。若处理时间不足,可能导致渗层厚度不达标或硬度提升有限,无法满足设计性能;而时间过长则可能引起表面脆性增加,甚至降低材料韧性。温度调控需严格匹配工件材质及性能目标:通常温度升高会加速氮原子扩散,但过高的温度会加剧工件变形风险并促进有害相形成。氮化工艺的优势在于能通过精细调控时间和温度,实现:针对不同材料(结构钢/工模具钢/钛合金等)定制渗层特性平衡处理效率与工件完整性达成特定耐磨/抗疲劳性能组合这要求操作人员具备工艺参数解析能力和相变控制经验。为确保稳定性,现代氮化设备普遍采用:自动化氮势控制系统(实时监测NH₃分解率)多区段温度编程技术闭环反馈调节机制利用QPQ氮化,增强金属的耐磨性。

气体氮化是历史悠久、技术成熟的氮化方法之一。在处理像汽车变速箱齿轮或风电减速箱齿轮这类精密零件时,其优势尤为突出。工艺过程中,零件被置于密闭炉膛内,通入无水氨气(NH3),在加热下氨气分解产生活性氮原子,这些氮原子被钢件表面吸收并向内扩散。通过精确控制炉内温度、氨气分解率(即氮势)和处理时间,工程师可以精细地调控渗氮层的深度(通常为0.1-0.8mm)和表面硬度。整个过程处于相对较低的温度,避免了零件因相变引起的变形风险,确保了齿轮的齿形和齿向精度在热处理后仍能满足严苛的装配要求。处理后齿轮的表面耐磨性和抗咬合性能得到巨大改善,同时其疲劳强度,特别是接触疲劳强度也获得大幅提升,保证了动力传输的平稳与可靠。选择QPQ氮化,提升金属性能新途径。盐浴氮化氮化哪个好

经过QPQ氮化的零件使用寿命更长。氮碳共渗氮化多少钱

在航空航天、能源动力等前列装备领域,零件往往在极端苛刻的工况下运行(如高负荷、高温度、长周期),对材料的可靠性和耐久性提出了极限要求。氮化技术在这里扮演着不可或缺的角色。例如,航空发动机的齿轮、传动轴、涡轮盘榫槽等关键部件,大范围采用离子氮化或可控气体氮化处理。这些工艺不仅能提供所需的表面硬度和耐磨性,其极低的热变形特性保障了零部件极高的尺寸稳定性,这对于保持发动机的精密动平衡至关重要。此外,通过对渗层组织的精确控制,能确保零件在长期高温下保持性能稳定,避免硬度过度下降。在大型燃气轮机、核电站泵壳、深海钻井设备等重大装备中,氮化处理也是提升关键构件服役寿命、保障设备安全无故障运行的主要技术手段之一。氮碳共渗氮化多少钱

成都赛飞斯金属科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。