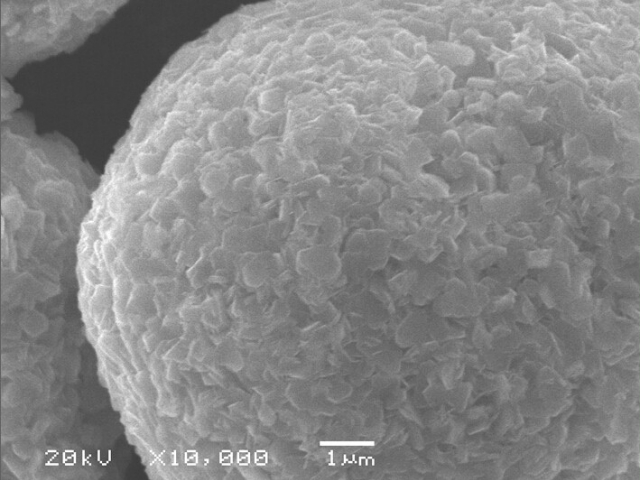

把聚碳硅烷与烯丙基酚醛(PCS/APR)混合,得到一种可交联的聚合物陶瓷前驱体;把它与碳纳米管层层复合,只需50µm的薄膜即可在X波段取得73dB的屏蔽衰减,大幅优于传统金属网或导电涂层。等离子烧蚀测试显示,纯碳纳米管膜在高温中迅速氧化失效,而PCS/APR基SiC/CNT复合膜表面在烧蚀后仍保留致密SiC陶瓷层,内部导电网络未被破坏,屏蔽值仍有30dB,完全满足商业电磁防护标准。另一方面,陶瓷增材制造也大量依赖这类前驱体。通过高分辨率光固化3D打印,先把含陶瓷前驱体的光敏浆料逐层固化,形成具有蜂窝、晶格、薄壁等复杂几何的“生坯”;再经低温脱脂去除有机相,***在惰性气氛中烧结,即可得到密度高、强度大的SiC或SiCN陶瓷部件。整个过程无需模具,设计自由度极高,适合制造轻量化、一体化的天线罩、热交换器或航天支架,既节省材料又缩短迭代周期。陶瓷前驱体的比表面积和孔径分布可以通过氮气吸附 - 脱附实验来测定。陕西陶瓷前驱体性能

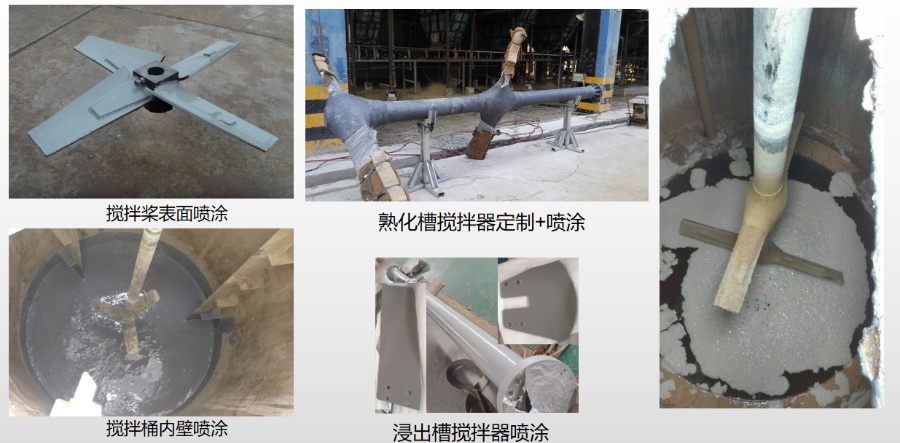

陶瓷前驱体真正走入能源装置之前,必须先在“合成—结构—规模”三道关口取得突破。***道关口是化学与纳微结构的精细控制:固体氧化物燃料电池的电解质要求氧空位浓度恰到好处,电极需要离子-电子双连续通道,任何元素偏析或孔径偏差都会让电导率骤降。但传统固相烧结靠“经验配方”,批次间元素分布差异可达2 at%,晶界宽度与孔隙率也难稳定,导致性能曲线忽高忽低。第二道关口是工艺可重复与规模放大:溶胶-凝胶、水热、原子层沉积等实验室“精品路线”虽能做出性能惊艳的小片样品,却依赖超纯试剂、精密控温与长时间反应,一旦放大到吨级反应釜,温度梯度、搅拌不均、杂质累积都会放大缺陷,良率迅速滑坡;同时,多步热处理、溶剂回收以及废气处理推高了单位成本,令下游电池厂望而却步。唯有通过在线监控、连续流反应器及绿色廉价前驱体开发,把实验室精度搬上产线,陶瓷前驱体才能真正成为能源存储与转换的**支撑材料。船舶材料陶瓷前驱体应用领域高校和科研机构在陶瓷前驱体的研究方面取得了许多重要成果。

聚合物前驱体法尽管可低温成型、分子级可设计,但仍存四重局限。其一,陶瓷化产率受交联网络完整性限制,SiCN体系实际产率*55–75 %,大量挥发分逸出导致孔隙率>20 %,需冗长后浸渍-再热解循环,工艺时间倍增。其二,热解收缩-挥发耦合应力易在毫米级以上部件产生裂纹,厚壁管径向收缩可达8 %,远超树脂基复合材料的2 %,成品合格率<60 %。其三,先驱体分子昂贵:聚硼硅氮烷单体成本约€300 kg⁻¹,占SiC_f/SiCN复合材料总成本40 %,且需高纯惰性气氛,进一步推高能耗。其四,杂原子(B、N、Al)分布受限于先驱体官能团统计分布,高温下易发生偏析,使介电损耗角正切在1200 ℃后陡增两个数量级,难以满足5G天线窗或核包壳的均质要求。

研究陶瓷前驱体热稳定性,气相色谱-质谱联用(GC-MS)是一把利器。其基本思路是:先把前驱体放在热重或热裂解装置中,按程序升温;挥发出来的小分子被氦气带入气相色谱柱,按极性和沸点被高效分离;随后各组分依次进入质谱离子源,产生碎片离子,通过质谱图的指纹比对,即可确定每个峰的化学身份并准确定量。得益于此,GC-MS能实时捕捉前驱体在热分解过程中释放的醇类、烷烃、芳烃、硅氧烷等挥发物,从而描绘出“温度-产物”对应关系图。研究者据此可推断裂解起始温度、主要反应路径、关键中间体及**终残留物的组成,进而优化烧结曲线、调整配方或改进气氛控制,以抑制有害挥发、提升陶瓷产率和结构完整性。在陶瓷前驱体的烧结过程中,添加适量的烧结助剂可以降低烧结温度,提高陶瓷的致密度。

把陶瓷前驱体的诞生过程想象成一场“分子乐团”的现场演出:•化学组成是一把“总谱”,微观结构则是每个乐手的“节奏卡”。在固体氧化物燃料电池的舞台上,只要某位小提琴手(阳离子)提前半拍,或鼓手(氧空位)错了一个鼓点,整首“离子-电子交响曲”就会跑调——电导率瞬间失衡,能源效率随之走音。然而,指挥家(实验员)手里的指挥棒(传统反应釜)只有毫米级精度,无法让每个原子都精细踩在节拍上,于是每次演出都有“即兴变奏”,导致性能忽高忽低。•溶胶-凝胶、水热这些“高阶乐谱”虽然能写出华丽的复调,却要求乐团在真空、高压、超声等极端环境下排练。排练厅造价高昂,座位有限,每次只能容纳几克“乐手”同时演奏;更棘手的是,只要室温波动1°C、搅拌速率偏差10rpm,整首曲子就可能从交响乐变成噪音。于是,这场演出至今仍是“小众限定场”,难以走进万人大剧场——工业化生产线。含有稀土元素的陶瓷前驱体可以改善陶瓷的光学性能,用于制造光学器件。陕西陶瓷前驱体性能

热压烧结是将陶瓷前驱体转化为致密陶瓷材料的常用工艺之一。陕西陶瓷前驱体性能

聚合物前驱体法像一支“分子画笔”,可在低温下描绘出高性能陶瓷的精细蓝图。首先,通过改变主链或侧基的单体种类、比例和连接顺序,可在原子尺度预定SiC、Si₃N₄乃至多元复相陶瓷的化学计量、晶界类型和孔隙结构,实现性能“私人订制”。其次,聚合物阶段具备可溶解、可熔融、可纺丝、可模压等特性,能一步获得纤维、薄膜、微球或三维复杂构型,避免传统粉末烧结难以填充的死角,大幅节省后加工成本。再次,整个转化*需400–1200 ℃热解,远低于常规2000 ℃烧结,抑制晶粒粗化,减少裂纹源,材料强度与可靠性因而***提升。此外,分子级均匀混合使元素分布无宏观偏析,批次稳定性高。***,可在主链中“植入”Fe、Al、稀土等功能离子,赋予陶瓷磁性、发光或催化活性,为电子封装、航空热防护、新能源器件提供一体化解决方案。陕西陶瓷前驱体性能

杭州元瓷高新材料科技有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。